-

Einfache Applikation vor Ort +

Nach gründlichem Aufrühren ist ZINGA mit allen konventionellen Verfahren zu verarbeiten: Streichen per Pinsel oder Rolle, Luft- und Airless-Spritzen.

Nach gründlichem Aufrühren ist ZINGA mit allen konventionellen Verfahren zu verarbeiten: Streichen per Pinsel oder Rolle, Luft- und Airless-Spritzen.Filmverzinken ist auch bei widrigen Witterungsverhältnissen möglich: Umgebungstemperatur von -15°C bis +40°C, rel. Luftfeuchtigkeit bis 95%, Oberflächentemperatur bis 60°C,...

Die Verarbeitung bei Umgebungstemperatur schließt Verformungen der Konstruktion (im Prozess der Feuerverzinkung möglich) und Energieverluste aus.

-

Kurze Trockenzeiten +

ZINGA bietet eine der kürzesten Trockenzeiten in der Beschichtungsindustrie: Grifffest nach zirka 10 Minuten bei 20°C (40 µm TSD). Bereits nach einer Stunde (per Spritzen, nach 2 Stunden per Pinsel) mit ZINGA und nach 6 bis 24 Stunden mit einem kompatiblen Beschichtungsstoff überschichtbar.

ZINGA bietet eine der kürzesten Trockenzeiten in der Beschichtungsindustrie: Grifffest nach zirka 10 Minuten bei 20°C (40 µm TSD). Bereits nach einer Stunde (per Spritzen, nach 2 Stunden per Pinsel) mit ZINGA und nach 6 bis 24 Stunden mit einem kompatiblen Beschichtungsstoff überschichtbar.Folgerichtig sind Beschichtungssysteme in kürzester Zeit zu applizieren. Daraus resultieren kurze und effektive Applikationszeiten, weniger Arbeitsstunden und verkürzte Stillstände.

Wirtschaftliche Verluste durch Stillstände sowie Personal- und Ausrüstungskosten bilden den Großteil der Projektkosten – die effektive Kostenreduktion durch ZINGA ist daher immens.

-

Kein Abblättern oder Verspröden +

Die Zinkkonzentration im Trockenfilm ist derart hoch, dass kein geschlossener Überzug gebildet wird. ZINGA ist porös. Die Pigmentvolumenkonzentration (ZINGA = Zinkkonzentration) in ZINGA überschreitet die kritische PVK in Beschichtungsstoffen.

Die Zinkkonzentration im Trockenfilm ist derart hoch, dass kein geschlossener Überzug gebildet wird. ZINGA ist porös. Die Pigmentvolumenkonzentration (ZINGA = Zinkkonzentration) in ZINGA überschreitet die kritische PVK in Beschichtungsstoffen.Das bedeutet, dass nicht jeder Zinkpartikel vollständig vom Bindemittel umgeben und ein bestmöglicher Kontakt zwischen den Zinkpartikeln gewährleistet ist. Der kathodische Schutz wird, durch die daraus resultierende gute elektrische Leitfähigkeit, garantiert.

ZINGA ist nicht als Beschichtungsstoff zu definieren und verhält sich nicht als Solcher.

Farben/Lacke verhindern den Kontakt zwischen korrosivem Medium und Substrat. Bei Beschädigung dieser Sperrschicht, z.B. durch Risse, reagieren Feuchtigkeit und atmosphärische Salze unmittelbar mit dem Substrat. Die Schadstellen korrodieren. Es folgt eine Unterrostung der Beschichtung und sie blättert ab. ZINGA unterbindet die Korrosion dieser Schadstellen durch die elektrochemische Wirkung des kathodischen Schutzes. Darüberhinaus werden Schadstellen durch Re-Oxidation geschlossen – eine neue Zinkoxidschicht gebildet.

-

Überschichtbar +

ZINGA ist mit einer Vielzahl geeigneter Beschichtungsstoffe überschichtbar. Durch die Applikation einer Beschichtung entsteht eine positive Wechselwirkung, in der sich beide Systeme gegenseitig schützen:• Durch die Beschichtung wird ZINGA vor korrosiven Medien geschützt. Ein direkter Zinkabtrag wird unterbunden und ZINGA bleibt länger im Urzustand erhalten.• Beschichtungsstoffe hingegen werden im Laufe der Zeit durch atmosphärische Einflüsse zersetzt bzw. porös. Diese Porosität schließt ZINGA durch Zinkoxide. Die Standzeit der Deckbeschichtung wird erhöht und eine Unterrostung ausgeschlossen.

ZINGA ist mit einer Vielzahl geeigneter Beschichtungsstoffe überschichtbar. Durch die Applikation einer Beschichtung entsteht eine positive Wechselwirkung, in der sich beide Systeme gegenseitig schützen:• Durch die Beschichtung wird ZINGA vor korrosiven Medien geschützt. Ein direkter Zinkabtrag wird unterbunden und ZINGA bleibt länger im Urzustand erhalten.• Beschichtungsstoffe hingegen werden im Laufe der Zeit durch atmosphärische Einflüsse zersetzt bzw. porös. Diese Porosität schließt ZINGA durch Zinkoxide. Die Standzeit der Deckbeschichtung wird erhöht und eine Unterrostung ausgeschlossen.Die Schutzdauer von Duplex-Systemen ist um den Faktor 1,5 größer als die Summe der jeweiligen Schutzdauer aus ZINGA und Beschichtung.

Die Spezifikationen des jeweiligen Stoffherstellers sind stets einzuhalten. Obwohl ZINGA mit einer Vielzahl geeigneter Beschichtungsstoffe (z.B. EP oder PUR) kombiniert werden kann ist zu beachten, dass ZINGA lösemittelempfindlich ist. Alle erforderlichen Maßnahmen sind zu treffen, um den Kontakt zum Lösemittel der Beschichtung zu minimieren.

Die Applikation der Deckbeschichtung per „Nebel/Vollschicht-Technik“ ist daher wichtig und zwingend erforderlich, um lösemittelbedingte Reaktion zu vermeiden (weitere Informationen siehe Nebel/Vollschicht-Technik).

In Verbindung mit ZINGA und anderen zinkbasierenden Beschichtungen sind Lacksysteme auf Alkydharzbasis ungeeignet. Alkydharze reagieren mit Zink und verseifen auf dem Zinkuntergrund. Die Beschichtung trocknet, härter aber nie vollig aus.

Sind Dickschicht-Vinyl, Acryl- und Chlorkautschuksysteme und andere Beschichtungen mit sehr hohem Lösemittelgehalt zu applizieren, ist der Einsatz eines Sealers bindend.

Wir haben zwei Sealer in Kombination mit ZINGA nach ISO 12944 getestet: Zingalufer [link] und Zingaceram HS [link].

Grundsätzlich empfehlen wir kleine Testflächen anzulegen, um unerwünschte Reaktionen ausschließen zu können.

-

Reliquidisation | Aufladbar +

Eine einzigartige Eigenschaft der Filmverzinkung - ZINGA ist aufladbar: Durch das Aufbringen einer neuen Schicht wird der bestehende Überzug wieder verflüssigt, um eine neue homogene Gesamtschicht zu bilden. Das Risiko des Abblätterns, durch die Anhäufung unterschiedlicher Schichten, entfällt. Die Oberflächenvorbereitung wird dabei auf ein Minimum reduziert: Dampfstrahlreinigung mit 150 bar bei 80°C oder Sweepen, um Zinksalze zu entfernen.

Dies ist äußerst nützlich, wenn noch Bohr- und Schweißarbeiten bzw. ein Transport durchzuführen sind. Die erste Schicht versteht sich als Primer und verhindert schwerwiegende Schäden. Der finale Überzug wird später appliziert. Lokale Schadstellen können einfach ausgebessert werden. Schweißnähte sind vor der Applikation zu reinigen. Die Ausbesserungsstellen werden mit der Zeit unsichtbar.

Die einfache Instandsetzung der Konstruktion und einzelner Spots ist auch nach Jahrzehnten möglich.

-

Schweißbar +

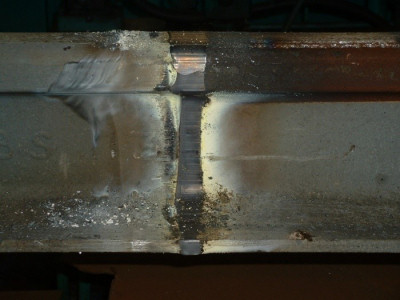

ZINGA ist eines der wenigen nicht-spezialisierten Systeme, dass geschweißt und auf Schweißnähte appliziert werden kann.

ZINGA ist eines der wenigen nicht-spezialisierten Systeme, dass geschweißt und auf Schweißnähte appliziert werden kann.Das Schweißen von Stahl (max. 60 µm TSD ZINGA) ist ohne Zinkoxidrauchbelastung möglich.

Das organische Bindemittel wird, durch die Hitze der Schweißnaht, weit unterhalb des Zink-Schmelzpunktes verbrannt. Der übrig bleibende Zinkstaub wird durch Konvektion entfernt und der Schweißbereich dekontaminiert.

ZINGA kann ohne eine spezielle Oberflächenvorbehandlung auf Schweißnähte aufgebracht werden (Reinigung und Aufrauung der Oberfläche notwendig).

-

Feuerhemmend +

Als Stand-Alone-System bietet ZINGA feuerhemmende Eigenschaften. Ferner wird die Ausbreitung des Feuers und die Entstehung toxischer Gase unterbunden. Dies wurde von zwei unabhängigen Laboren getestet:

Als Stand-Alone-System bietet ZINGA feuerhemmende Eigenschaften. Ferner wird die Ausbreitung des Feuers und die Entstehung toxischer Gase unterbunden. Dies wurde von zwei unabhängigen Laboren getestet:• Brandprüfung durch SGS Yarsley Technical Service (UK): Brandausbreitung, Klasse 0 (bester Rang).

• Prüfung des Brandverhaltens durch Efectis (Niederland): keine Ausbreitung des Feuers, keine toxischen Gase oder brennendes Abtropfen.

Beide Prüfergebnisse finden Sie hier.

- 1